Йоу! Это Серый MLGamer! Я к вам с шокарнейшими новостями из моего мира машиностроения. Помните вот этот вот мой концепт двигателя Стрилинга «нового типа»? Так вот, за эти полтора года я придумал, а самое главное, спроектировал ещё некоторые штучки, которые должны, по идее ещё больше повысить удельную мощность этого двигателя. Это будет означать расширение сферы применения двигателей Стирлинга: компактные солнечные, геотермальные, — любые, в общем, электростанции; да хоть в машину, думаю, можно будет поставить.

Да, сейчас я делаю эту «обзорную статью», чтобы её прочитали не только лишь вы, но и хорошие люди из Самарского университета, в котором я с гордостью учусь. И тогда, возможно, получится БЕСПЛАТНО изготовить опытный образец, мегакрутой запуск которого я покажу в своём видео, возможно, в районе лета (совсем неточно).

Поехали!

Итак, мой двигатель предназначен для улучшения ситуации с двумя глобальными проблемами человечества: глобальным потеплением и истощением ископаемого топлива. Придуманные мной доработки созданы для того, чтобы сделать двигатель мощнее, не жертвуя высоким КПД, характерным для двигателей Стирлинга. Таким образом двигатель будет дешевле производить и проще эксплуатировать в разных сферах деятельности. А благодаря высокому КПД двигатель если и будет потреблять ископаемое топливо, то в меньших количествах; оно будет сгорать плавнее и полнее — меньше шума и дыма, больше экологичности. А ведь этот двигатель сможет работать и от альтернативных источников энергии: солнечной, геотермальной, радиоактивного распада и т. д., извлекая энергию, возможно, эффективнее других преобразователей, например, солнечных панелей.

Далее я объясню, как это работает, за счёт чего достигаются высокие показатели мощности и эффективности.

А достигается это ни за счёт водорода или гелия, ни за счёт высокого давления рабочего тела, а за счёт особого, тонкого теплообменника.

В традиционных двигателях Стирлинга теплообменники цилиндрические, поэтому расстояние, на которое нужно передать тепло для полноценного теплообмена с рабочим телом, велико и этот процесс протекает медленно. Либо газ успевает нагреться и охладиться, и тогда двигатель работает с малой мощностью, либо он не успевает это сделать как следует, и двигатель работает, может быть, немного мощнее, но крайне неэффективно. Вообще, окружность — это фигура с наименьшим периметром относительно площади. Соответственно, цилиндр также не обладает достаточной площадью относительно объёма для быстрого теплообмена.

Поэтому в моём двигателе теплообменники состоят из плоских рёбер, внутренняя толщина которых составляет всего 0,5 мм. Внутри каждого из рёбер ходит плоский поршень, объединённый с другими в один из двух поршней теплообменников. Один теплообменник состоит из 20 рёбер, благодаря чему его эффективная площадь составляет 0,35 м2, и по этой площади можно распределить довольно большую мощность. По моим приближённым и не факт что правильным расчётам такие теплообменники обеспечивают мощность двигателя 664 Вт при КПД 53%. Я считаю, это неплохой результат для атмосферного воздуха при атмосферном давлении.

Также теплообменники будут сделаны из нержавеющей стали, поэтому горячий теплообменник, по идее, будет способен выдерживать температуры до 1000 °C и, надеюсь, не клинить.

seriy_mlgamer@MLGaming-Laptop:~/Изображения/3D-моделирование/FreeCAD/Двигатель Стирлинга типа Дельта/src$ python3 calculations.py

Exchanger area: 0.35084 m**2

Exchanger volume: 8.771e-05 m**3

Piston volume: 7.068583470577034e-06 m**3

Exchanger to cylinder ratio: 12.408426718746792

Cooler temperature: 293 K

Heater temperature: 1273 K

Cooler gas temperature: 313.36898395721926 K

Heater gas temperature: 1190.255 K

Heater power: 1237.6957868295613 W

Temperature speed: 13642.999999999574 K/s

Efficiency: 53%

Power: 664.2974890551562 W

Piston speed: 3.9635792111330344 m/s

RPM: 7569.87868545717

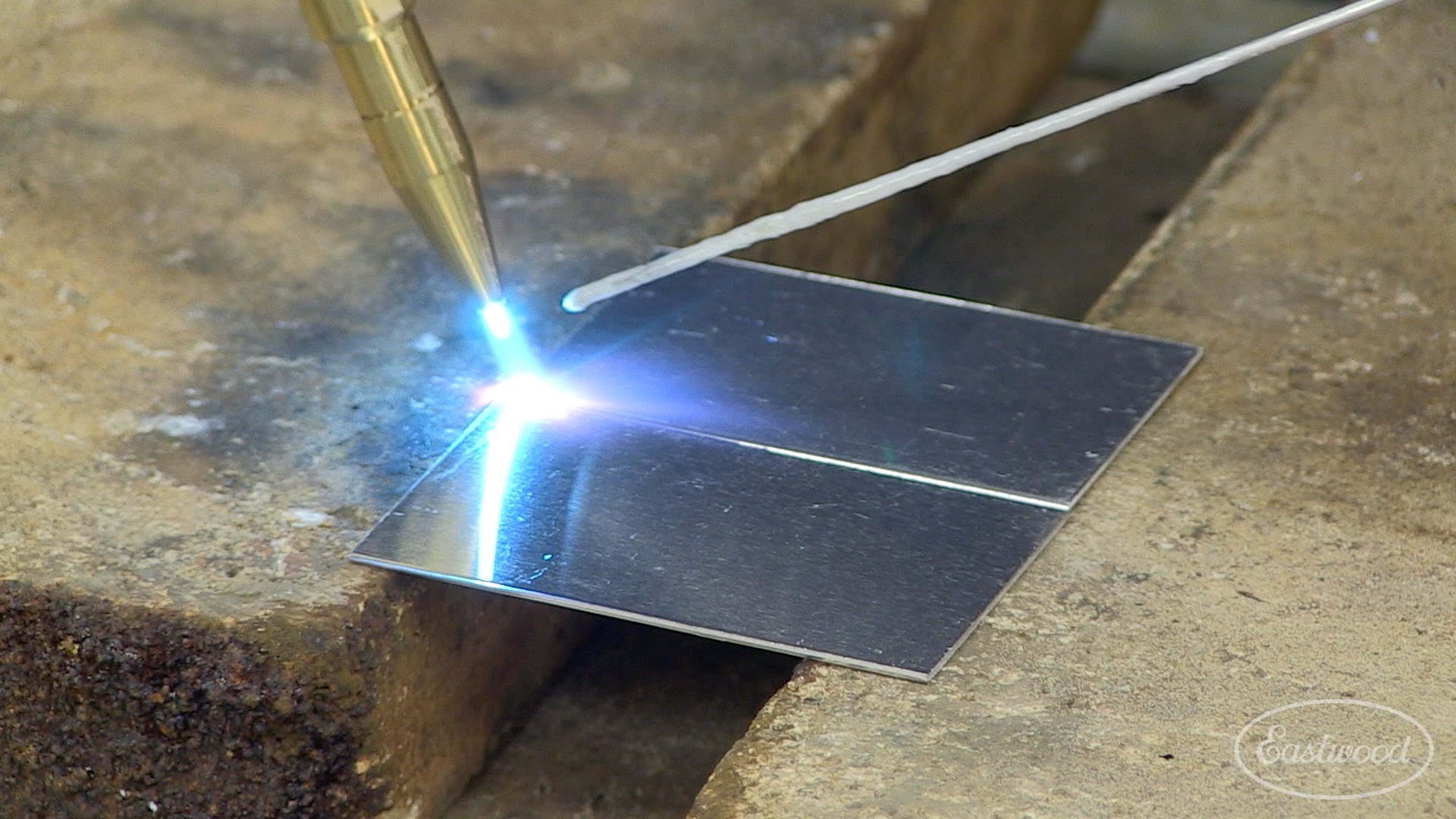

Но такой теплообменник ещё нужно собрать. Это осложняется тем, что он состоит из тонких листов металла, толщина которых составляет 0,5 мм. Поэтому для изготовления будет применяться особая технология — сварка неплавящимся электродом или TIG-сварка. Существуют сварочные аппараты такого типа, способные сваривать тонколистовой металл, что нужно для изготовления этих теплообменников. Надеюсь, всё получится, и желательно с первого раза.

В этом двигателе используется уникальная компоновка, придуманная мною в прошлой статье. Преимуществами этой компоновки являются «полная занятость» обоих теплообменников и удобное размещение двух регенераторов. Итак, два теплообменника: горячий и холодный — являются функциональными с двух сторон, то есть с двух сторон вытеснительные поршни гоняют воздух, поэтому теплообменники с двух сторон подключены к двум рабочим цилиндрам и соединены двумя регенераторами. Но главным недостатком этой компоновки, как я выяснил недавно, является отделённость рабочих цилиндров от теплообменников. Поэтому нужно ограничивать объём цилиндров, чтобы большая часть рабочего тела была в теплообменниках, что в свою очередь ограничивает мощность двигателя оборотами. Ещё двигатель с такой компоновкой трудно масштабировать до промышленного двигателя или энергетической установки. Но выход есть. О нём в конце статьи.

Да, ГРМ в моём двигателе больше нет. Это абсолютно ненужная вещь, отнимающая КПД. Да, как-то я это там объяснял в прошлой статье, но это всё неправильно. И много чего ещё в предыдущей статье неправильно.

Мой двигатель не так уж и сложен в изготовлении одного экземпляра. Большая часть деталей делается из листа нержавеющей стали толщиной 0,5 мм. Эти детали вырезаются на лазерном станке и свариваются между собой с помощью TIG-сварки. Есть всякие трубки, стержни, винты, гайки, штифты... Регенераторы из металлической ваты также нужно будет вставить в двигатель. Блок цилиндров, поршни, маховик изготавливаются на токарном и фрезерном станках. Пропеллер печатается на 3D-принтере просто по приколу.

Изготовление деталей можно заказать у местных компаний. Сборку я планирую сделать самостоятельно. Хотя, может, мне повезёт с университетом.

Если честно, мощность этого двигателя мне кажется неудовлетворительной. Она даже не дотягивает до мощности бензопилы или пылесоса. Да, КПД как будто бы неплохой, даже слишком неплохой, но стремился я не только к этому. Хорошо, что я придумал ещё более новую идею! Новый двигатель Стирлинга «Альфа» будет иметь обычную альфа-компоновку, что позволит масштабировать двигатель и наращивать его мощность. Теплообменники-цилиндры снова будут другими: не плоскими, не цилиндрическими, а трубчатыми! Будет серьёзная, эффективная система нагрева и охлаждения теплообменников-цилиндров. И много других улучшений будет в новом, перспективном двигателе «Альфа»!

Однако на данный момент целесообразнее изготовить двигатель Стирлинга «Дельта», так как двигатель «Альфа» не спроектирован от слова совсем и требует ещё более особенной технологии — фрикционной сварки трубок и/или стержней. Придётся, возможно, изготавливать целый станок для такой сварки. В общем, производить такой двигатель штучно будет намного сложнее, чем серийно. Да и лучше бы сначала иметь определённый опыт работы с необычными теплообменниками. В общем, несмотря на недостатки двигатель Стирлинга «Дельта» было бы полезно изготовить. Можно извлечь из этого много научных данных, а также снять крутое и мощное видео! Возможно даже, что расчёты окажутся неправильными в лучшую сторону.

А если в худшую, катастрофы не случится, так как газовая горелка будет отделена от двигателя. Буду, конечно же, соблюдать технику безопасности на всех этапах.

Проект двигателя Стирлинга «Дельта» — свободное произведение: вы можете перераспространять его и/или изменять его на условиях Стандартной общественной лицензии GNU в том виде, в каком она была опубликована Фондом свободного программного обеспечения; либо версии 3 лицензии, либо (по вашему выбору) любой более поздней версии.

Проект доступен в GitHub-репозитории.

Эта статья — свободное произведение: вы можете перераспространять её и/или изменять её на условиях лицензии Creative Commons Атрибуция-СохранениеУсловий 4.0 Всемирной.

Статья доступна на платформе Дзен и в GitHub-репозитории.

Выражаю особую благодарность разработчикам свободной и открытой системы автоматизированного проектирования FreeCAD за свободу и независимость разработки.

И благодарность преподавателям Самарского национального исследовательского университета им. С. П. Королёва за профессиональную поддержку и курирование проекта.

Спасибо одногрупнику Сергею Матяшову за проверку чертежей.

А с вами был Серый MLGamer! До скорой встречи!

.gif)